Il Kaizen è (senza dubbio) il più diffuso schema operativo per le imprese che vogliono migliorare costantemente la qualità dei processi. Interviene sulla rimozione degli sprechi (Muda) e sull’identificazione di contromisure rapide ed efficaci.

Fai Kaizen: risolvi i problemi dove si verificano

Il Kaizen è il modo di concepire il miglioramento attraverso lo schema “piccoli passi quotidiani senza mai interrompersi”, secondo l’originale filosofia Toyota.

È un’applicazione sistematica del processo di Problem Solving che aiuta l’organizzazione ad identificare le esigenze dei clienti interni (colleghi) ed esterni e a trasformare i gap in obiettivi di miglioramento.

Le soluzioni sono così semplici da lasciare spesso stupiti i partecipanti.

Caratteristiche del metodo

Cos’è ?

Come si svolge l’intervento ?

Il Kaizen si fa direttamente in reparto o negli uffici dove si lavora. Il consulente, dopo una breve introduzione alle caratteristiche del metodo, guida i partecipanti nelle diverse fasi del processo PDCA.

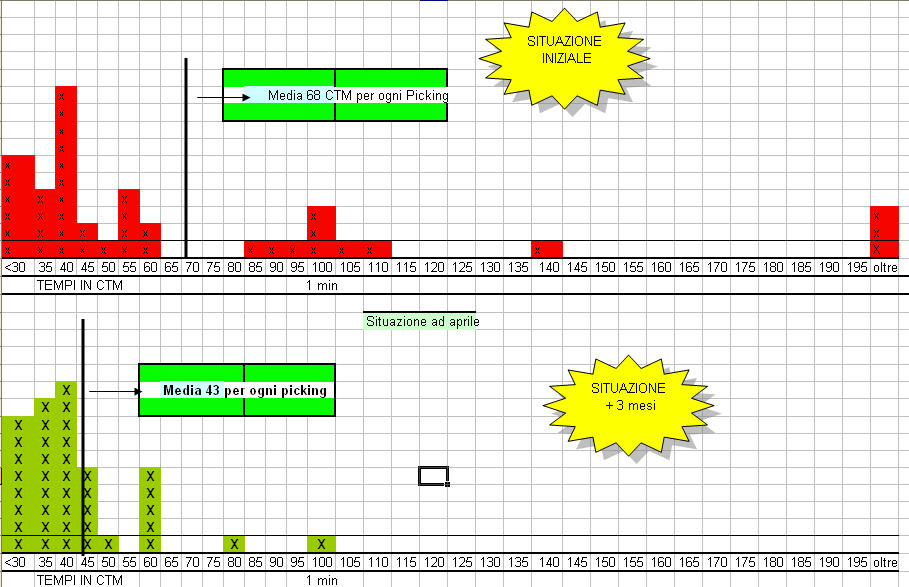

Un cantiere Kaizen dura mediamente 5/6 giorni, da organizzarsi in un intervallo temporale 3 mesi.

A chi si rivolge ?

- Aziende di produzione

- Aziende di servizio

- Studi professionali

Benefici attesi

- rimozione degli sprechi (Muda) e delle attività a non valore

- sistemazione del posto di lavoro senza fare investimenti

- creazione di economici stratagemmi per evitare errori (Poka Joke)

- miglioramento del clima aziendale